━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

第80号 LPBニュース 2021年10月19日配信

半導体&システム設計技術委員会編集

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

★★★★★ 今回のトピックス ★★★★★

■JEITA LPBフロントローディングワークショップ2021(Web) お礼

■「今月の活動紹介」第二回

■イベント情報

【1】JEVeC DAY 2021 開催のご案内

【2】Virtual Asian IBIS Summit (Japan) 2021 開催のお知らせ

【3】オンラインイベント「ZUKEN digital SESSIONS 2021」開催中

【4】【DISCOVERY 2021 日本語ウェビナー・シリーズを開催!】

───────────────────────────────────────────

■JEITA LPBフロントローディングワークショップ2021(Web) お礼

───────────────────────────────────────────

ご多忙の中、お申込み・ご参加いただき誠にありがとうございました。

非常に多くの方にご参加いただき、また、皆様のご協力により

無事終了できましたことを感謝申し上げます。

また、アンケートでお寄せいただきました内容を参考に

次回 のLPBフォーラム・ワークショップを開催してまいります。

次回は2022年3月を予定しております、詳細が決まりましたら

ご案内いたしますので是非、ご参加ください。

ワークショップの資料はこちらからダウンロードいただけます。

20210917 フロントローディングワークショップ2021資料

───────────────────────────────────────────

■「今月の活動紹介」第二回

───────────────────────────────────────────

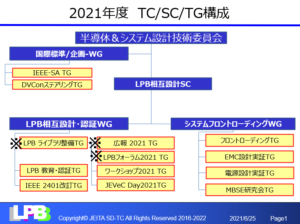

今回は「LPB教育・認証TG」と「IEEE2401改訂TG」の活動を紹介します。TGで扱うのは

IEEE2401-2019規格であり、以降LPBフォーマットと呼びます。

最初に、ちょっと真面目にTGの活動目的を挙げておきます。

1.業界(部品ベンダー・セット設計者・EDAベンダー)のLPBフォーマットに対する理解・習熟

の促進策を実施する。それにより設計環境の円滑なデータ交換の実現を目指す。

2.新たに見えてきた課題・設計手法に対応するべく、LPBフォーマットの次期バージョン策定に

向けた準備、検討を行う。

この2つのTGはほぼ同じメンバーが掛け持ちしている場合が多いです。理由は、フォーマット

開発部隊が教材も用意するとした方が、フォーマットの持つ機能の意図を伝えやすい

ということです。

ここからは具体的な活動を紹介します。

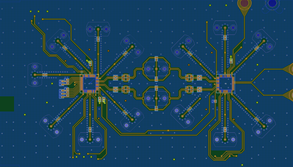

「LPB教育・認証TG」ではメルマガや委員会のHPを通じて公開している「LPB Format入門」の

テキスト編纂を行っています。10回の基礎編公開を経て、現在はチュートリアル編に入って

います。日・英のテキストを公開しており、海外のIEEEメンバーともやりとりをしています。

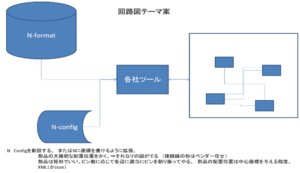

「IEEE2401改訂TG」の活動では、次期バージョン改定に向けた様々な検討を行っています。

最近は、モデルベース開発で使う回路図やシミュレーションの実行が可能な動く仕様書と

いった設計スタイルの変化をリードする、次期フォーマットのフィーチャーを議論しています。

議論の一部を紹介すると、

.... 続きは、

LPB教育・認証TG/IEEE2401改訂TG 2021/8

からご覧ください。

───────────────────────────────────────────

■イベント情報

───────────────────────────────────────────

【1】JEVeC DAY 2021 開催のご案内 (リアル100名+オンライン)

JEITA LPBはJEVeC DAY 2020に出展し、技術セミナーと技術展示を行います。

JEVeCは今年も電子機器・半導体の設計に関わる方々に向けて最新の産業動向と技術に触れ

られる講演展示会を提供いたします。今年はリアル・オンライン併設のハイブリッド形式で

実施いたします。講演会は「飛躍します!日本EDA」をテーマとし、半導体産業全体を俯瞰で

きる強力な招待講演 5 件と、会員企業等による注目技術6選の技術セミナーをお届けします。

もう一つの注目は2年ぶりに実施するリアル展示会です。

「EDA の技術に触れられる」をテーマに16社が展示ブースを設け、お客様との技術談義を

楽しみにしています。

◇ 開催日:2021年11月8日(月)9:50-17:50(受付 9:35, 展示 11:40-16:30)

※ オンライン会場も同じ時刻に開催いたします。

◇ 会 場:川崎市産業振興会館

※ オンライン会場のURLはお申し込み後メールでお知らせします

◇ 参加費:無料(事前登録制)

◇ 申込:https://jpn01.safelinks.protection.outlook.com/?url=https%3A%2F%2Fwww.jevec.jp%2Fjevecday2021%2F&data=04%7C01%7Cyoshikazu.kobayashi%40jp.zuken.com%7Ccc7be7b55cd84f0a85a508d98f807084%7C6f78dcb14d42421e8c31703fb71bf378%7C0%7C0%7C637698604079109628%7CUnknown%7CTWFpbGZsb3d8eyJWIjoiMC4wLjAwMDAiLCJQIjoiV2luMzIiLCJBTiI6Ik1haWwiLCJXVCI6Mn0%3D%7C1000&sdata=RI36RQuASSirhowiowvp1tWYlLQEATGpll7iltIml80%3D&reserved=0

よりお申し込みください

※ 申し込み画面上でリアル会場かオンライン会場を選択いただきます

◇ 締 切:11月4日(木)

◆ キーノート1 「半導体・デジタル産業戦略と今後の政策の方向性」

経産省 商務情報政策局 情報産業課 デバイス・半導体戦略室長 荻野洋平 氏

◆ キーノート2 「半導体戦略 − 先先の先を撃つ −」

東京大学大学院附設システムデザイン研究センター センター長

先端システム研究組合 理事長 黒田忠広 教授

◆ キーノート3「DMPのAI製品・技術の取り組みについてご紹介」

株式会社デジタルメディアプロフェッショナル 開発部部長 勝又大満 氏

◆ 特別招待講演

「半導体を制するものが、世界を制する時代がやって来た!

〜日本はデバイス、装置、材料のクロスオーバーで勝負」

株式会社産業タイムズ社 代表取締役会長 泉谷渉 氏

◆ チュートリアル

「半導体パッケージ実装と高密度基板」

株式会社 図研 長谷川清久 氏

◆ 技術セミナー

IoT・MEMS・高位合成・EMC・自動配線・PLM 6講演

「JEITA MBSE研究会の活動紹介と

EMCフロントローディング設計フロー構築のケーススタディー」

一般社団法人電子情報技術産業協会(JEITA)

半導体&システム設計技術委員会(SD-TC)主査 福場義憲 氏

「【新製品】半導体・メカ・実装の壁を取りのぞく新設計環境 MEMS Designer」

株式会社図研 小林由一 氏

◆ 展示会

展示 16 社

「LPBフォーマットのご紹介」「JEITA-SDTC活動紹介と会員募集」 JEITA-LPB

「基板構想ツールでフロントローディング」ジェム・デザイン

「半導体・メカ・実装の壁を取り除く新設計環境 MEMS Designer」図研

【2】Virtual Asian IBIS Summit (Japan) 2021 開催のお知らせ

◇ 日時 : 2021年11月12日(金) 9時ー12時

◇ 場所 : オンライン開催(Cisco WebEx Eventsを使用予定)

◇ 費用 : 無料

◇ お申し込み : お申し込みページ準備中

◇ 詳細はこちらへ、

https://ec.jeita.or.jp/jp/modules/bulletin/index.php?page=article&storyid=152

JEITAからは、ルネサスエレクトロニクス(株) 坂田和之 氏が以下の発表を行います。

◆ タイトル

A further study of the application of IBIS to CISPR25 based EMI analysis of

DCDC converter

DCDCコンバータのCISPR25に基づくEMI解析へのIBISの適用に関するさらなる研究

◆ サマリー

In our previous report applying IBIS to the output buffer of the DCDC converter,

there was unexpected ringing that did not appear in the actual measurement.

Here, we present a possible cause and countermeasures for resolving the issue.

2019年に報告したDCDCコンバータの出力バッファのIBIS化において、実測にはないリ

ンギングが発生する問題があった。この問題の原因と対策を検討したので報告します。

【3】オンラインイベント「ZUKEN digital SESSIONS 2021」開催中

図研主催のオンラインイベント「ZUKEN digital SESSIONS 2021」は、講演動画の視聴を

中心とするオンラインイベントです。参加費は無料、事前登録制となっております。

本イベントでは、電子・電気設計にかかわる様々な最新技術トレンドや、モノづくりの

ための新しいエンジニアリングITの姿を、図研のお客様による先進的な取り組み事例、

図研製品の開発ロードマップ、新しいソリューションの企画、図研の技術パートナー

による発表を通じてお届けします。

詳細はこちら。10月14日(木)〜10月22日(金)の開催です。

https://zuken-ds2021.event-site.info/?k=jeita

【4】【DISCOVERY 2021 日本語ウェビナー・シリーズを開催!】

シーメンスEDAはプリント基板設計にかかわるお客様の課題解決を支援すべく、

「DISCOVERY 2021」日本語ウェビナー・シリーズを開催しました。

現在アーカイブ視聴可能です。

https://www.mentorg.co.jp/products/pcb-system-design/events/discovery_2021/

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

LSI・パッケージ・ボード(LPB)相互設計規格である国際標準IEC 63055/

IEEE 2401-2019は下記URLからご購入できます。

https://standards.ieee.org/standard/2401-2019.html

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

Jeita SDTC http://www.jeita-sdtc.com

LPB Forum http://www.lpb-forum.com

Facebook https://www.facebook.com/lpbforum/

Twitter https://twitter.com/lpb_forum

◆本メールマガジンは、LPBフォーラムに御参加いただいた皆さまに

各種イベントやセミナー情報を配信させていただくものです。

配信停止は下記URLからお手続きください。

配信停止用URL: http://jeita-sdtc.com/xmailinglist/news/

◆新たに配信をご希望される方は下記URLからお手続きください。

JEITA半導体&システム設計技術委員会メールマガジン

※このメールは送信専用メールアドレスから配信されています。このままご返信

いただいてもお答えできませんのでご了承ください。

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

Copyright(C) 2017 JEITA 半導体&システム設計技術委員会

〒100-0004 東京都千代田区大手町1-1-3 大手センタービル

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

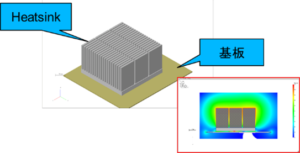

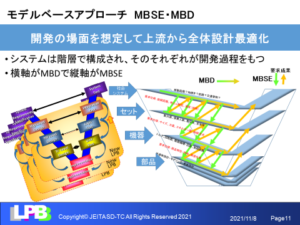

それではMBSEの概要を説明します。エムビーはモデルベースの略です。モデルベースとは仕様や仮定、コンテンツなどをモデルという抽象的な数式やパラメータ、図式などで表現することです。これによりだれでも共通的な認識を得ながら一意的な結果をみちびきだすことです。モデルベースにはMBDとMBSEというものがあります。どちらもモデルベースでの開発方法のアプローチですが、少し違います。これからそれを説明します。

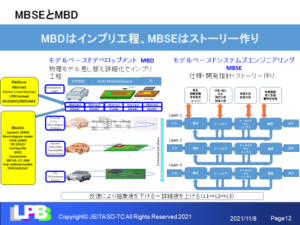

それではMBSEの概要を説明します。エムビーはモデルベースの略です。モデルベースとは仕様や仮定、コンテンツなどをモデルという抽象的な数式やパラメータ、図式などで表現することです。これによりだれでも共通的な認識を得ながら一意的な結果をみちびきだすことです。モデルベースにはMBDとMBSEというものがあります。どちらもモデルベースでの開発方法のアプローチですが、少し違います。これからそれを説明します。 さらに説明を加えますと、MBDとMBSEは言葉が似ておりますが違うものであることを説明します。ただし、これらは関係しあうものでもありますのでそれを模式図で表します。左側がモデルベースドデベロップメントMBDで右側がモデルベースドシステムズエンジニアリングMBSEです。MBDは物理的な設計ですからモデルは物理モデルになります。先ほど紹介したLPBフォーマットはこのモデルを繋ぎ変えるプラットフォームになります。一方MBSEはシステムの要求を分析し基本的な機能ビヘイビアをつくり、それから導入法のアーキテクチャをつくって、それが妥当か検証するというストーリー作りのエンジニアリングです。これから仕様であったり、開発指針であったり、体制であったりを定義していく過程です。MBDもMBSEも概略段階から詳細段階に検討を繰り返しながら完成させるものです。

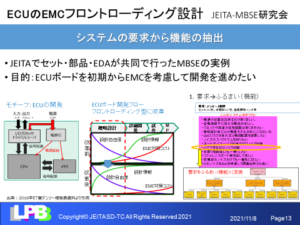

さらに説明を加えますと、MBDとMBSEは言葉が似ておりますが違うものであることを説明します。ただし、これらは関係しあうものでもありますのでそれを模式図で表します。左側がモデルベースドデベロップメントMBDで右側がモデルベースドシステムズエンジニアリングMBSEです。MBDは物理的な設計ですからモデルは物理モデルになります。先ほど紹介したLPBフォーマットはこのモデルを繋ぎ変えるプラットフォームになります。一方MBSEはシステムの要求を分析し基本的な機能ビヘイビアをつくり、それから導入法のアーキテクチャをつくって、それが妥当か検証するというストーリー作りのエンジニアリングです。これから仕様であったり、開発指針であったり、体制であったりを定義していく過程です。MBDもMBSEも概略段階から詳細段階に検討を繰り返しながら完成させるものです。 それではMBSEの事例を紹介します。これはフロントロ-ディング型のMBSEの進め方の例でJEITAのMBSE研究会で行っている事例研究の紹介です。

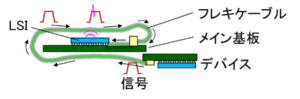

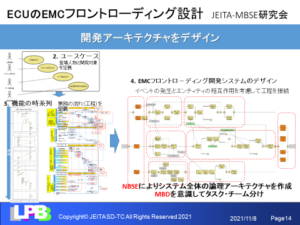

それではMBSEの事例を紹介します。これはフロントロ-ディング型のMBSEの進め方の例でJEITAのMBSE研究会で行っている事例研究の紹介です。 MBSEの手法を使ってビヘイビアごとに大まかな実務的な機能を割り出します。時系列やリソースを意識してそれをつないでいくと工程表が出来上がります。

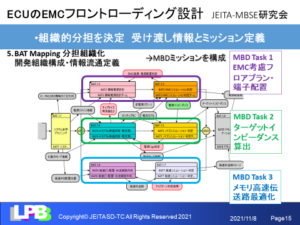

MBSEの手法を使ってビヘイビアごとに大まかな実務的な機能を割り出します。時系列やリソースを意識してそれをつないでいくと工程表が出来上がります。 ここで工程をグルーピングして、MBDを実施する際のモデリングや設計検証作業をするグループの 工程の切り分けを行います。一般のMBSEには無い手法ですが、BAT Mapping という手法を考案し適用しています。さきほどパーティショニングした一つ一つを 「ビヘイビア TO アーキテクチャチーム、略してBAT」という仮想ワークグループをつくります。論理アーキテクチャに従って仮想組織と開発の流れを整理します。

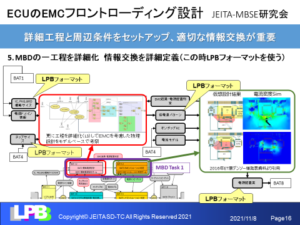

ここで工程をグルーピングして、MBDを実施する際のモデリングや設計検証作業をするグループの 工程の切り分けを行います。一般のMBSEには無い手法ですが、BAT Mapping という手法を考案し適用しています。さきほどパーティショニングした一つ一つを 「ビヘイビア TO アーキテクチャチーム、略してBAT」という仮想ワークグループをつくります。論理アーキテクチャに従って仮想組織と開発の流れを整理します。 最後に定義されたMBDの一つをさらにMBSE手法で作業内容と情報交換を詳細化した例を紹介します。先ほど定義したMBD Task 1の部分を詳細化したものです。まず、BAT内の作業をBATに課せられたミッションが達成できるように単一の作業のレベルまで詳細な工程までブレイクダウンします。BAT間でやり取りされる情報を明確化します。ここでLPBフォーマットが登場します。伝達される情報をLPBフォーマットで記述することにより、ミスや洩れのない情報が電子データで伝達可能となり、フローの自動化につながります。

最後に定義されたMBDの一つをさらにMBSE手法で作業内容と情報交換を詳細化した例を紹介します。先ほど定義したMBD Task 1の部分を詳細化したものです。まず、BAT内の作業をBATに課せられたミッションが達成できるように単一の作業のレベルまで詳細な工程までブレイクダウンします。BAT間でやり取りされる情報を明確化します。ここでLPBフォーマットが登場します。伝達される情報をLPBフォーマットで記述することにより、ミスや洩れのない情報が電子データで伝達可能となり、フローの自動化につながります。